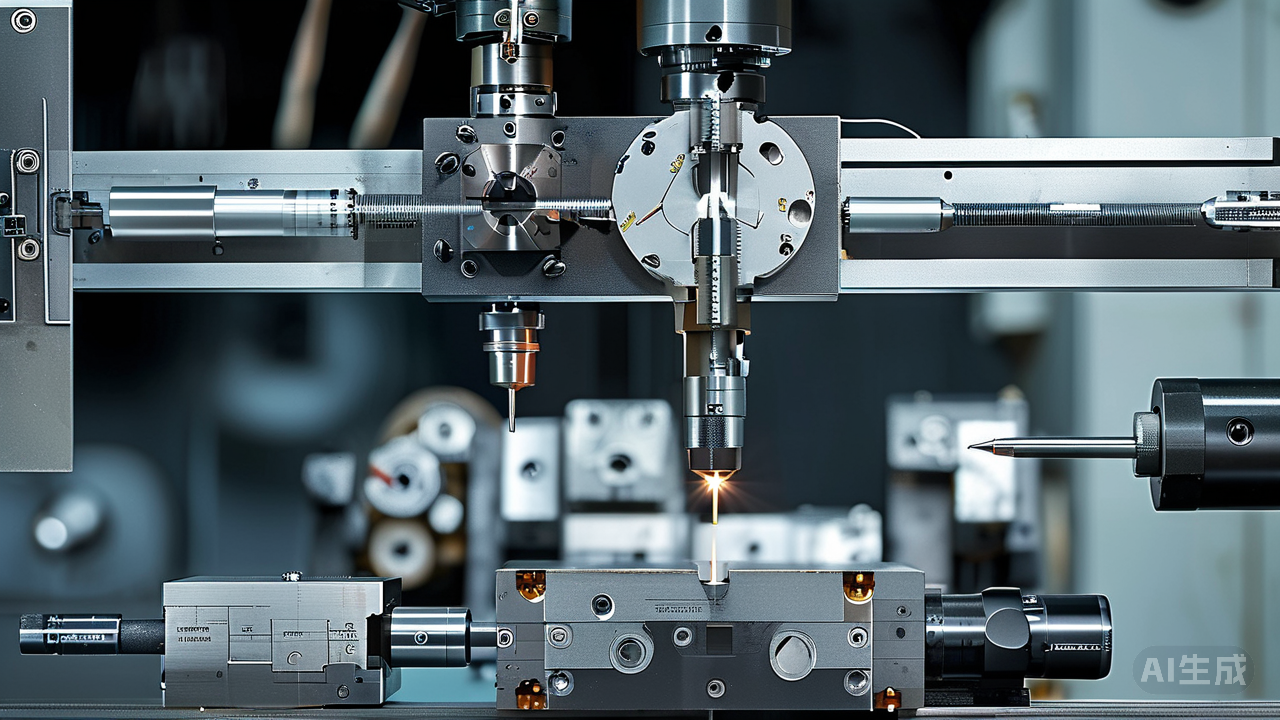

数控机床的加工精度直接影响产品质量,而对刀操作是保证精度的核心环节。规范的对刀流程不仅能减少废品率,还能延长刀具寿命,提高生产效率。以下是确保对刀准确性的关键步骤及注意事项。

机床状态检查

开机后需确认机床各轴回零状态正常,润滑系统工作良好,主轴无异常振动。若机床刚完成大修或长时间停机,需空运行10-15分钟以消除机械间隙。

刀具与工件的装夹

刀具装夹前需检查刀柄锥面清洁度,避免铁屑残留导致跳动超差。工件需用百分表校平,夹紧力均匀分布,防止加工中变形。对于薄壁件,建议使用软爪或专用夹具。

环境因素控制

车间温度应稳定在20±2℃,避免热变形影响。高精度加工时需提前4小时开机预热主轴。

基准刀设定

优先选择刚性好的粗加工刀具作为基准刀。采用标准对刀仪时,刀具接触面需垂直于测量方向,重复测量3次取平均值。手动对刀则需以0.005mm为进给单位缓慢靠近试切纸,至纸张刚好能被拉动为宜。

刀具补偿参数输入

长度补偿值需区分G43(正向补偿)和G44(负向补偿),输入前需核对刀号与系统显示位是否一致。半径补偿需考虑刀具实际磨损量,新刀按标称值输入,旧刀需用千分尺测量后修正。

工件坐标系设定

寻边器找正时,X/Y轴需从同一方向接近工件(通常为正向),消除反向间隙影响。Z轴零点建议设在工件上表面,使用标准量块校验时需考虑其公差等级(1级量块误差≤0.2μm)。

试切验证法

首件加工采用分层切削策略:*刀切深0.1mm,测量实际尺寸后修正偏移量。关键部位需留0.05mm余量进行精调。

在线检测技术应用

配置激光对刀仪的机床可实现μm级重复定位精度。对于批量生产,建议每加工20件后用标准样件进行在线测量补偿。

常见误差分析

尺寸不稳定:检查主轴径向跳动(应≤0.002mm)

表面振纹:调整切削参数(降低进给或提高转速)

位置偏差:重新校准反向间隙补偿参数

对刀过程中禁止戴手套操作,防止卷入风险。

使用探头测量时需关闭主轴冷却液,避免信号干扰。

任何补偿值修改需双人确认,并记录修改前后的数值。

规范的数控对刀不是单一动作,而是贯穿加工全过程的质量控制体系。某航空零部件企业通过严格执行上述流程,使涡轮叶片的加工合格率从92%提升至99.7%。操作人员需养成每次对刀后保存参数日志的习惯,这既是追溯质量问题的依据,也是优化工艺的重要数据支撑。